Твердомер ТР-2140

Товар сертифицирован

Код товара: 21014

Обозначение: ТР-2140

Выберите город:

Доставка в Краснодар - бесплатно

Доставка от ТК от 6 дней

Доставка Почтой России 3-4 дня

Гарантия и сервис

Связаться с нашим менеджером и сообщить о неисправности

Нашли дешевле?

Производитель

Твердомер ТР-2140 предназначен для определения твердости металлов и сплавов по методу Роквелла в соответствии с ГОСТ 23677-79, ГОСТ 9013-59, пластмасс в соответствии с ГОСТ 24622-81, клееной фанеры и прессованной древесины.

Эксплуатация

Твердомер ТР-2140 предназначен для работы в помещениях лабораторного типа при температуре окружающего воздуха плюс (25±10)°С и относительной влажности (65±15)%.

Устройство и работа

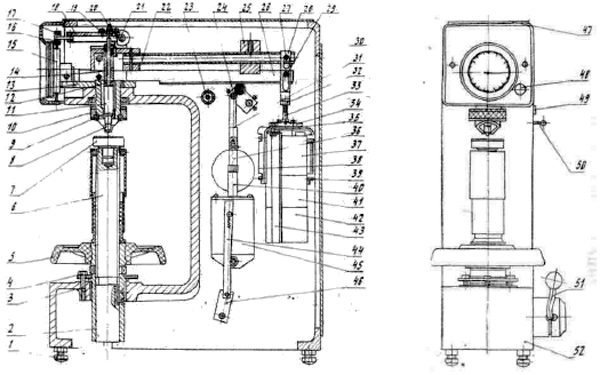

Все основные узлы прибора смонтированы в чугунном ли-том корпусе 52 закрытого типа.

Система нагружения предназначена для воспроизведения предварительной и общих нагрузок на испытательный наконечник, а также для визуального отсчета показаний по твердости.

Система нагружения включает в себя шпиндельную группу, измерительную и рычажную системы.

Шпиндельная группа состоит из наконечника 8, ограничителя 10, шпинделя 11, призмы 12 и втулок 14.

В измерительную систему входят: механизм установки нуля 48, индикатор 15, серьга 16, палец 17, рычаг 18, винт 20 и планка 19. Рычажная система включает в себя рычаг 22, призму 21, груз 25, болт 27, рычаг 26.

Шпиндельная группа, измерительная и рычажная системы смонтированы в обойме 13 и представляют собой закопченный блок-узел.

Грузовая подвеска предназначена для создания основных нагрузок путем навешивания набора тарированных грузов на болт 27 рычага 22. Грузовая подвеска состоит из подушки 29, серьги 28, гайки 32, штока 33, тяги 44, грузов 37, 41, 42, втулки 34, кронштейна 38 и ручки 50. Нагрузку переключают вручную, изменяя положение ручки 50, жестко соединенной с кронштейном 38.

В зависимости от положения ручки при опускании штока 33 происходит снятие либо только одного груза 37, либо грузов 37 и 41. При этом грузы за счет штифтов 39 садятся на кронштейн 38. Нагрузку 1471 Н создают массой трех грузов 37, 41 и 42. Переключают грузы согласно табличке 49, находящейся над ручкой 50. Привод 45 служит для приложения и снятия основной нагрузки с заданной скоростью и состоит из рычага 46, штока 36, втулки 40, рукоятки 51. Регулирование скорости производят втулкой 40. Подъемный винт служит для подвода испытуемой детали к наконечнику, отвода ее после окончания испытания и приложения предварительной нагрузки. Подъемный винт состоит из втулки 2, болтов 3, кольца 4, маховика 5, винта 6 и сменных столов 7. Стол поднимают, вращая маховик 5, при этом винт 6 получает поступательное движение вверх или вниз в зависимости от направления вращения маховика. С помощью опор 1 прибор устанавливают по уровню, который помещают на столе 7. Приступают к работе следующим образом: вращая маховик 5 по часовой стрелке, стол 7 с испытуемым изделием поднимают к ограничителю 10. При этом изделие сначала соприкасается с наконечником 8 и через шпиндель 11 поднимает рычаги 18 и 22. Масса рычагов 18 и 22, масса шпиндельной группы и усилие от индикатора создают предварительную нагрузку, равную 98,07 Н.

За время приложения предварительной нагрузки большая стрелка индикатора должна сделать от 2,5 до 3 оборотов. По окончании приложения предварительной нагрузки большая стрелка индикатора устанавливается на нуль (вертикально вверх), а малая — на черный штрих. Допускается смещение индикатора на ±5 делений. Точную установку большой стрелки на нуль осуществляют поворотом ручки механизма установки нуля 48. Общие испытательные нагрузки 588,4; 980,7; 1471 Н, состоящие из предварительной 98,07 II и основных 490, 883, 1373 Н, создают тарированными грузами 37, 41 и 42.

При перемещении рукоятки 51 привода 45 из нижнего положения в верхнее кронштейн 24 освобождает рычаг 26 от опоры, и он под действием массы грузов, действующих на пего через шток 33, кронштейн 24, тягу 44 и штангу 31, опускается. Происходит навешивание грузов основной нагрузки на болт 27 рычага 22. Основная нагрузка через рычаг 22 с передаточным отношением 1 : 20 передается на шпиндель 11 с наконечником 8. Наконечник под действием общей (суммы предварительной и основной) нагрузки внедряется в испытуемое изделие. Перемещением рукоятки 51 в нижнее положение до упора снимают основную нагрузку с рычага 22 и отсчитывают твердость по шкале индикатора. Вращая маховик 5 против часовой стрелки, стол 7 с испытуемым изделием отводят от наконечника. На этом цикл испытания считается закопченным. Меняют испытательные нагрузки перемещением ручки 50 только после окончания цикла испытания, когда рычажная система придет в свое исходное верхнее положение, при котором рукоятка 51 опущена вниз. Скорость приложения нагрузки регулируют, изменяя проходное сечение отверстия втулки 40.

Рис.1. Чертеж твердомера ТР-2140

| Параметр | Значение |

| Испытательные нагрузки: | |

| предварительная | 10 кгс |

| общие | 60, 100, 150 кгс |

| Предел допускаемой погрешности испытательных нагрузок: | |

| предварительной | ±2 % |

| общих | ±0,5 % |

| Отклонение среднего значения числа твердости, полученного на проверяемом приборе, от средней твердости образцовой меры твердости 2-го разряда МТР-1 ГОСТ 9031-75, единицы твердости, не более: | |

|

±2,0 ±1,5 ±1,0 ±1,2 ±2,0 |

| Мощность, потребляемая из сети, не более | 15 Вт |

| Расстояние от стола до наконечника, не менее | 250 мм |

| Расстояние от центра отпечатка до корпуса твердомера, не менее | 170 мм |

| Скорость приложения основной нагрузки, | от 2 до 4 мм/с |

| Габаритные размеры, не более | 580 х 330 х 770 мм |

| Масса твердомера, не более | 126 кг |